单步3D打印技术实现机器人一体化制造

摘要:加州大学洛杉矶分校(UCLA)工程团队与合作伙伴取得重大突破,研发出一种创新的机器人设计策略及一体化3D打印技术。这项突破性成果通过新型多功能工程活性材料(即超材料)的3D打印工艺,实现了机器人机械系统与电子系统的同步制造。经该技术打印成型的“元机器人”,可即时具备自主推进、运动、感知及决策等综合能力。

加州大学洛杉矶分校(UCLA)工程团队与合作伙伴取得重大突破,研发出一种创新的机器人设计策略及一体化3D打印技术。这项突破性成果通过新型多功能工程活性材料(即超材料)的3D打印工艺,实现了机器人机械系统与电子系统的同步制造。经该技术打印成型的“元机器人”,可即时具备自主推进、运动、感知及决策等综合能力。

通过3D打印成型的超材料内部集成了传感、运动与结构元件的协同网络,可依据预设指令自主运动。由于运动-传感网络已内置于材料结构中,仅需外接微型电池即可驱动整个机器人系统。

该研究首席科学家、加州大学洛杉矶分校塞缪里工程学院土木与环境工程及机械与航空航天工程副教授Xiaoyu (Rayne) Zheng说,“我们可以设想,这种智能机器人材料的设计与打印方法将助推一类自主材料的诞生,有望取代当前复杂的机器人组装流程。”

Zheng补充说,“这种将复杂运动、多模态传感与可编程决策能力紧密集成的技术,犹如生物系统中神经、骨骼与肌腱协同工作的机制,能够实现精准的受控运动。”

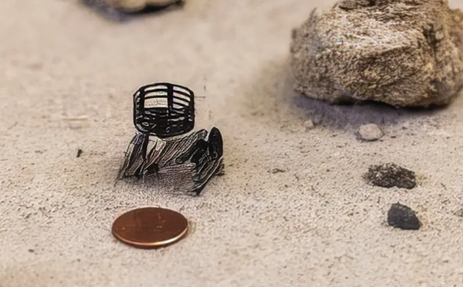

研究团队通过指甲盖大小的3D打印机器人验证了这一技术:在集成微型电池与控制器后,机器人实现了完全自主运行。zheng教授指出,该方法有望催生新型生物医疗机器人,例如可自主导航的内窥镜,或能在血管附近自主游动、发射超声波,并精准抵达体内靶向部位给药的微型游泳机器人。

传统机器人制造通常需通过复杂的多步骤流程来集成肢体、电子元件与驱动部件,无论体积大小皆然。相比这种新式制造工艺,传统方法生产的机器人往往重量更大、体积更笨重,且动力输出效率更低。

这项由加州大学洛杉矶分校主导的一体化技术,其核心在于压电超材料的设计与打印——这类精密晶格结构材料能在电场作用下改变形态运动,或将机械力转化为电荷。

使用可以将电转化为运动的活性材料并不新鲜,但这类材料通常存在运动幅度和移动距离的局限,且需连接变速箱式传动系统才能完成指定动作。相比之下,加州大学洛杉矶分校研发的机器人材料(单个体积仅硬币大小)由精密的压电元件与结构单元构成,可高速实现弯曲、伸缩、扭转、旋转、膨胀或收缩等复杂形变。

该团队还同步开发了配套的机器人材料设计方法体系,使得用户能够自主构建模型并实现机器人材料的直接打印成型。

应用该技术,研究团队成功研制并展示了三款具备不同功能的“元机器人”:首款可沿S形弯道自主避障;第二款能在受外力撞击时迅速规避;第三款不仅能适应崎岖地形行走,还可完成短距跳跃动作。

这些“元机器人”还可以探索危险环境。例如,在倒塌的建筑物中,一群配备集成传感部件的小型机器人可以快速进入狭窄空间,评估威胁级别,并通过找到被困在废墟中的人来帮助救援工作。