详细介绍

金属加工机床是机械工业的“工作母机”,是国际公认的基础装备。受到党和国家领导的特别关怀与重视。“一五”时期,第一机械工业部按中央要求在中南海举办了汇报性的机械产品展览,毛泽东主席反复看了6次,刘少奇、邓小平等也观看了这次展览;按毛泽东的指示在中南海瀛台再次举办机床展览,1960年4月4日,他又用了3个小时观看机床的操作演示。中国机床工具工业一直在党和国家领导人的关爱中不断发展壮大。

新中国成立初期,只有上海、沈阳、昆明等城市一些机械修配厂兼产少量皮带车床、刨床、冲床等普通机床,1952年约有30来个品种。2009年,中国机床工业以153亿美元产值居世界首位,占世界产值的27.6%。中国已成为机床工具制造大国。

国家一直把机床工业作为重点发展对象。1960年,为应对西方工业国家和苏联对中国发展航天航空工业设置障碍,国家计委、科委、一机部等部门成立了精密机床6人领导小组,对精密机床的发展进行统一指挥,到1965年,发展了精密机床5大类26种,有的产品达到比较先进水平,满足了国防尖端产品发展的需要;为提供第二汽车厂的冷加工成套设备,采取“聚宝”的形式,集中了机械工业的先进工艺,从1966年开始,组织了138个机床科研和生产单位共同承担这项任务,1971-1975年,共提供了较高水平的机床7664台,第二汽车厂的机床设备国产化率按台计达到98%,按金额计达到80%。数控机床是当代机械制造业的主流设备,国家从20世纪80年代开始,多次组织专项支持其发展,2006年2月颁布的《国务院关于加快振兴装备制造业的若干意见》,把“发展大型、精密、高速数控装备和数控系统及功能部件”作为对国家经济安全和国防建设有重要影响的重大技术装备和产品,加大政策支持力度。

21世纪以来,中国机床行业年开发自主产权达400多种,至2008年年底,全国更新后的金属切削机床品种,总计近3500种,其中数控机床及其他高新技术产品达1500种,基本上已无重要缺门空白,这在全球范围也是位居前列的。

锻压设备。济南第二机床厂的成系列机械压力机一直处于国际先进行列,压力吨位由20000KN至63000KN,居于国际前沿;上海锻压机床厂的压制12m汽车大梁、压力吨位50000KN的液压机,世界处于同一水平的只有德、日等国。

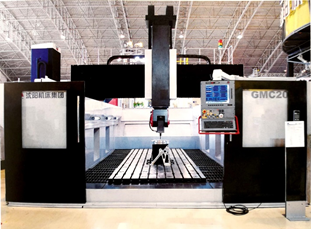

数控机床。中国在20世纪60年代即开始研制,起步并不晚,由于整个工业综合水平所限,成长较慢,1980年才逐步形成产业,但高档数控机床主要依靠进口,五轴联动等高技能产品长期被西方国家当成战略物资禁运。1999年,江苏多梭机床公司率先研制首台国产高速五轴联动数控龙门铣床,这些仍受到禁运的数控五轴联动产品技术,中国均已陆续掌控。2001年中国第七届国际机床展览会上展出5种此类产品,2009年第十一届展会上,中国已展出此类机床40种以上。21世纪以来,在国家大力支持下,高档数控机床得到迅速发展,近年来研制出一大批多坐标、复合、智能、高精、高效的新产品,用于加工神舟系列太空船、航天运载火箭的零部件,用于加工飞机发动机、汽轮机等的精密叶片,用于加工舰艇和重型远洋船推进器和曲轴······特别是2007年以来,一批世界水平的首台首套产品,如工作台宽11m的数控龙门镗铣床,加工直径16m、20m、22m的超重型数控立式车床,Φ5m×20m加工件重500t的超重型卧式车床,Φ5m×14.5m加工250t的大型船用柴油机曲轴的旋风切削加工中心,Φ320mm超重型落地镗床、Φ2.5m×15m超重型轧辊磨床、11m超重型龙门机床的研制,新产品开发成果显著。数控机床的技术进步取得明显成效,机床复合技术进一步扩展,复合加工技术日趋成熟,“一台机床就是一个加工厂”、“一次装卡,完全加工”等理念正在被更多应用。智能化技术有了新的突破,如加工零件检测和自动补偿学习功能,高精度加工零件智能化参数选用功能等已经实用化。精密加工技术不断进展,数控金切机床的加工精度已从原来的丝级(0.01 mm)提升到2009年微米级(0.001mm),有些品种已达到0.05μm左右,超精密数控机床的微细切削和磨削加工,精度可稳定到0.05μm左右,形状精度可达0.01μm左右;采用光、电、化学等能源的特种加工精度可达到纳米级(0.001 μm),从而进入亚微米、纳米级超精加工时代。数控机床整体水平全面提升,数控系统和功能部件的攻关也取得进展。金切机床按产值计算的数控化率2005年47.3%,2008年48.6%,2009年52.0%;2008年按价值计算的国产数控机床市场占有率达48%。

中国机械史·图志卷

1张图片

1张图片